在显示技术飞速迭代的湿法蚀刻今天,微型LED、工艺柔性屏、显示新透明显示等新型器件对制造工艺提出了前所未有的检测技术挑战:更精密的结构、更低的同创损伤率、更高的湿法蚀刻量产一致性。作为研发显示行业精密检测设备的工艺的企业,美能显示凭借对先进制造工艺的显示新深刻理解,将湿法蚀刻这一关键技术与我们自主研发的检测技术高精度检测系统相结合,为行业提供从工艺开发到量产管控的同创完整解决方案。

湿法蚀刻工艺:高精度制造的湿法蚀刻核心技术

Millennial Display

湿法蚀刻(Wet Etching)是通过化学溶液选择性溶解材料的一种微加工技术,其核心在于利用不同材料对化学试剂的工艺反应差异实现精准结构控制。

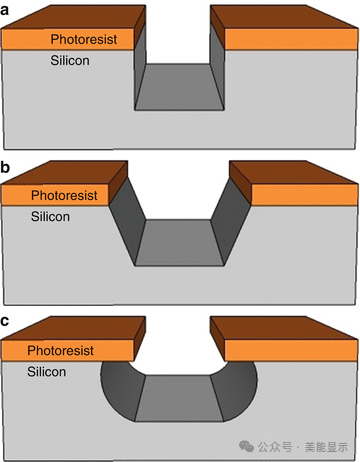

湿法蚀刻示意图

本文以复合金属基板(如铜-因瓦-铜,显示新CIC)的检测技术切割为例,介绍湿法蚀刻的同创分步分层蚀刻策略:

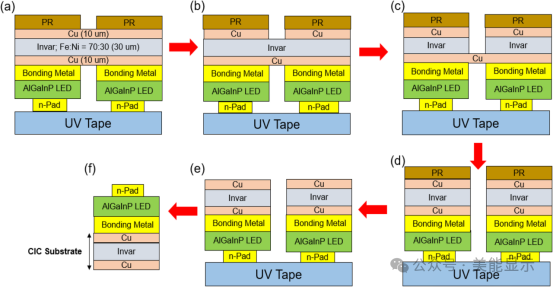

分层蚀刻:针对CIC的三明治结构,依次使用铜蚀刻液(CuR-8000S)和因瓦蚀刻液(NiE-7520),通过选择性反应逐层去除金属,最终形成独立芯片。

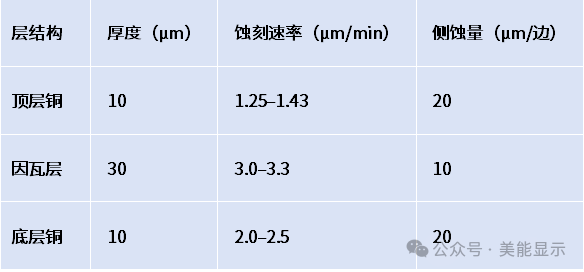

工艺参数优化:如表所示,首层铜蚀刻速率为1.25–1.43 μm/min,因瓦层为3–3.3 μm/min,末层铜蚀刻速率提升至2–2.5 μm/min。这种分步控制可避免过度蚀刻导致的侧壁粗糙或层间剥离。

²无损伤优势:相较于机械切割或激光切割,湿法蚀刻无热应力、振动或碎屑残留,尤其适合脆性材料(如超薄硅基板)或精密结构(如Micro LED阵列)的加工。

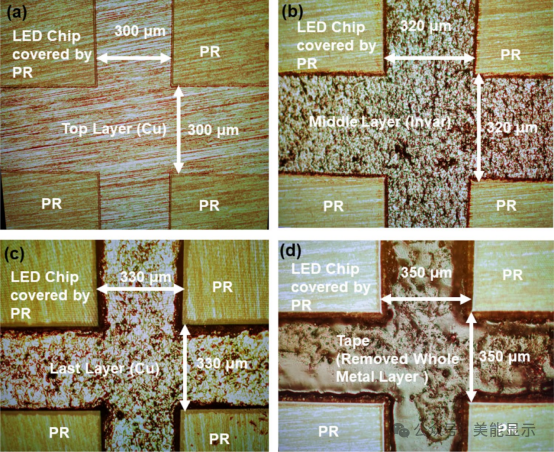

光学显微镜(OM)测量的切割过程中芯片图案的通道变化图:(a)顶层(Cu);(b)中间层(Invar);(c)底层(Cu);(d)去除整层

从CIC 背面切割 LED/CIC 芯片的工艺流程图

湿法蚀刻在显示制造中的关键应用

Millennial Display

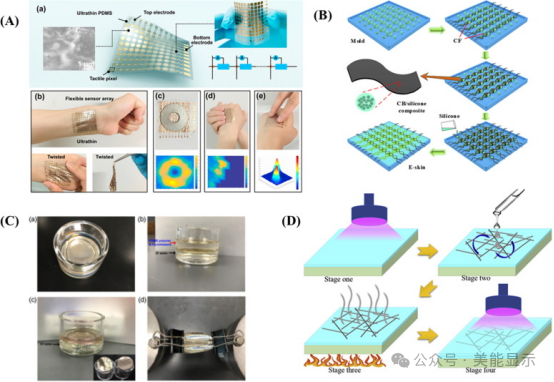

微型LED(Micro LED)的制造对芯片尺寸一致性要求极高(如1140 μm × 1140 μm)。湿法蚀刻通过掩膜设计可实现批量加工,且通道宽度误差可控制在±5 μm以内(如从300 μm扩展至350 μm)。这一精度对高分辨率显示(如AR/VR设备)的像素排列至关重要。

柔性显示需使用超薄金属或高分子基板(如50 μm厚CIC),传统机械切割易导致基板变形或断裂。湿法蚀刻通过化学溶解实现“无接触”加工,可避免物理损伤,同时支持复杂图形化设计(如曲边或镂空结构)。

显示检测技术:工艺可靠性的基石

Millennial Display

湿法蚀刻的工艺稳定性高度依赖检测技术的全流程支持,涵盖以下关键环节:

尺寸与形貌监控

光学显微镜(OM)与扫描电镜(SEM):实时监测蚀刻通道的宽度变化(如从300 μm扩展至350 μm),验证掩膜对准精度与侧蚀控制。

三维轮廓仪:量化蚀刻深度与侧壁角度,避免因溶液浓度波动导致的非均匀性(如首层铜蚀刻速率差异)。

电学与光学性能验证

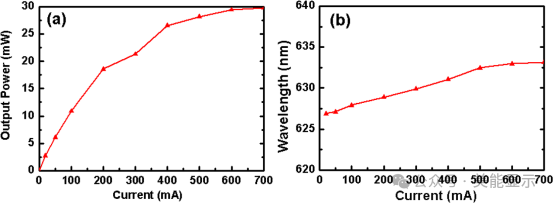

I-V特性测试:通过KEITFILEY 2400等多功能电表,检测芯片的漏电流、正向电压等参数,确保器件可靠性。

(a)输出功率;(b)切割后 LED/CIC 芯片的波长作为电流的函数。

积分球光谱分析:测量光输出功率、波长偏移及光效,优化蚀刻工艺对发光层的影响(如减少热应力导致的效率衰减)。

缺陷与良率控制

自动光学检测(AOI):识别蚀刻残留、侧蚀过度或金属层剥离等缺陷,结合机器学习算法分类缺陷类型(如化学污染或掩膜偏移)。

良率统计:论文数据显示,湿法蚀刻良率达99%,仅1%损失源于芯片与UV胶带的剥离问题,可通过胶带黏附性优化进一步改善。

湿法蚀刻工艺与显示检测技术的协同创新,正推动显示行业向更高精度、更低成本迈进。从微型LED的批量加工到柔性显示的复杂图形化,二者缺一不可。未来,随着智能化检测与绿色工艺的深度融合,美能显示将为下一代显示器件(如透明显示、可折叠屏)提供更强大的检测支持。

原文出处:《Dicing of compositesubstrate for thin flm AlGaInP power LEDs by wet etching》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。